プリント基板の実装工程で発生する不良の中には、パターン設計に起因するものも少なくありません。

実装不良を減らすためには、設計段階でどのような要因が不良につながるのかを理解し、適切な対策を講じることが不可欠です。

パターン設計における不良要因の把握と対策が不十分な場合、

「設計上は問題ないはずなのに、実装後にショートや部品破損が発生した」

「製造側のスペックを超える厳しい設計条件により不良が多発した」といった問題を引き起こす可能性があります。

そこで「実装不良を減らすパターン設計のポイント」と題し、

基板設計に潜む不良要因とその具体的な対策について解説いたします。

【パターン設計に潜む不良要因と対策】

ポイント①:部品金属部との接触を避けたパターン配線

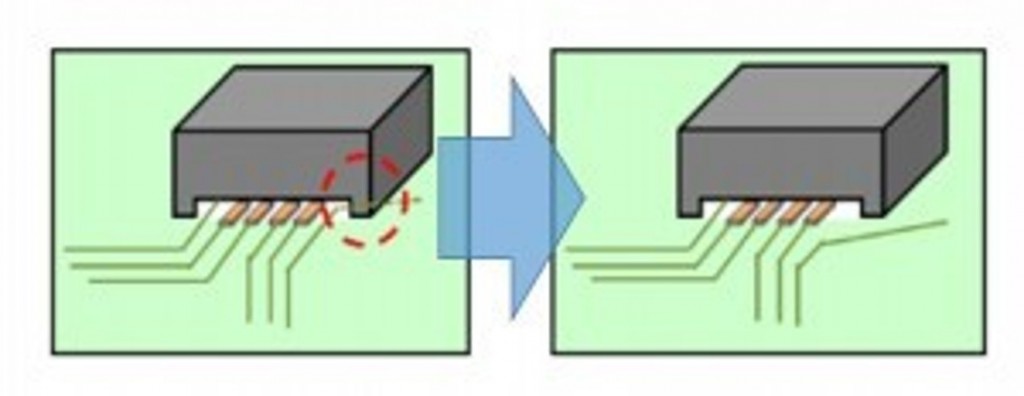

プリント基板に実装される部品の中には、パッケージの一部が金属で構成されており、

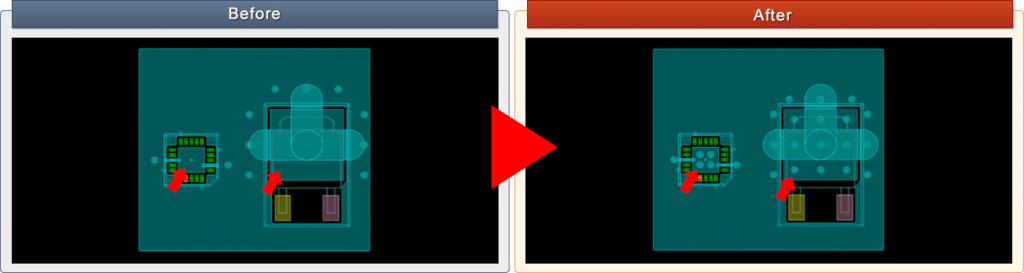

その金属部分が基板に接触する形状のものがあります(図1参照)。

図1:部品下のパターン配線

このような部品の下にパターンを配線してしまうと、金属部分とパターンが接触し、絶縁層であるレジストが圧迫などにより剥離した場合、ショートを引き起こす可能性があります。これは重大な問題につながるため、金属部品との接触を避けてパターンを配線する、あるいは裏面配線にするなど、物理的な接触を回避する対策が必要です。

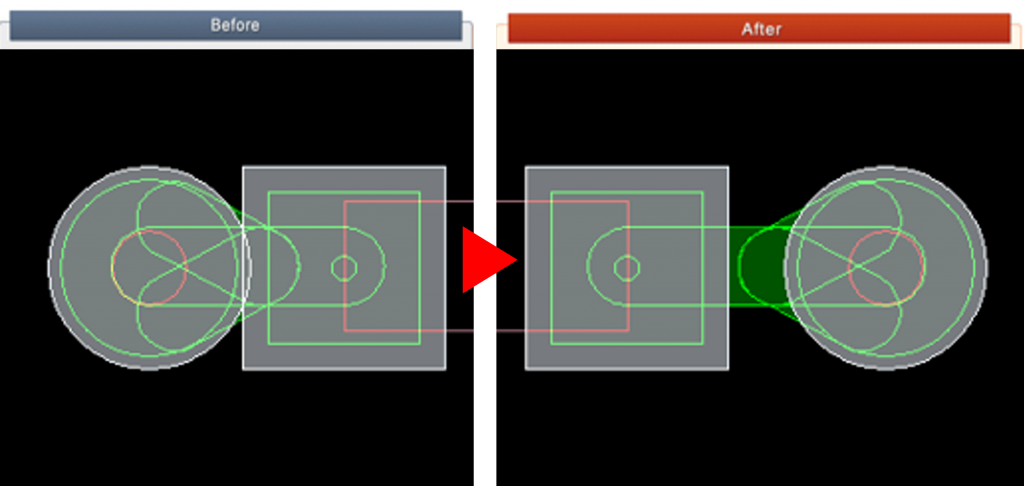

ポイント②:サーマルビアの適切な配置

部品から発生する熱を効率的に基板の他の層へ逃がすためのサーマルビアは、その配置が重要です(図2参照)。

図2 サーマルビアの部品配置

Before: パッドに直接サーマルビアがなく、配線のみで接続されている場合、放熱効果が十分に得られない可能性があります。

After: 部品直下、または可能な限り近傍にサーマルビアを配置することで、部品からの熱を速やかに内層やはんだ面側へ伝えることができ、放熱効果を高めることができます。

ただし、部品直下ははんだ付けを行う部分であるため、はんだ流れによる実装不良を防ぐために、サーマルビアの径をφ0.2mm〜φ0.3mm程度の ছোট径にする必要があります。また、サーマルビアの最適な配置については、事前にデザインレビューを実施し、検討することが重要です。

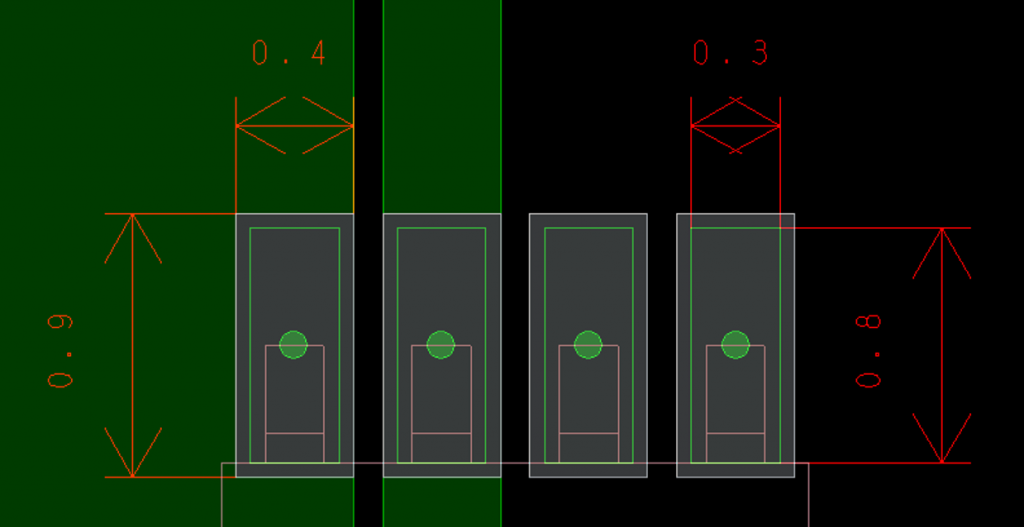

ポイント③:部品リードに合わせたパッドサイズの最適化と隣接パッド間隔の確保

はんだ付けを行うパッドの面積を最適化することは、部品リードとの良好な接合を確保するための基本的な設計手法です(図3参照)。

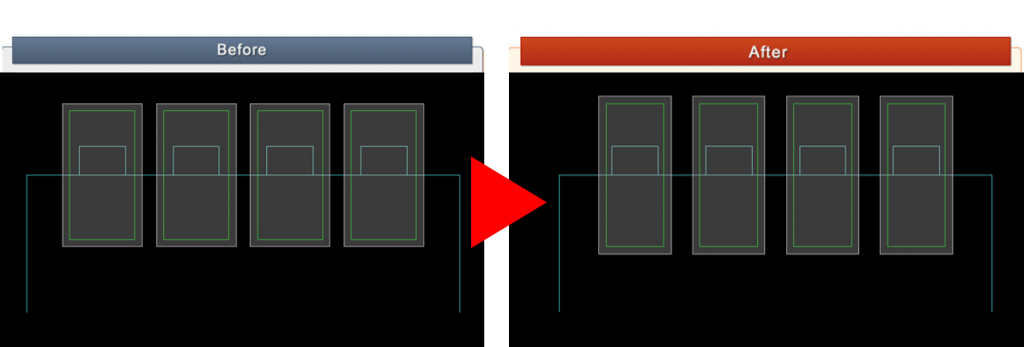

図3 パッドサイズの適正化

Before: 隣接するパッドとの間隔を考慮せずにパッドサイズを最適化すると、パッド間隔が狭くなり、はんだブリッジによるショートのリスクが高まります。

After: パッドサイズを最適化する際には、パッド間の間隔を十分に確保し、パッドが小さくなる場合は上下方向に補うなど、隣接パッドとの位置関係を考慮した設計が必要です。

【不良モードと設計上の対策】

ポイント④:スルーホールとパッド間のレジスト間隔の確保

パッドから引き出した配線に設けたスルーホールが、パッドに近すぎる場合(図4 Before)、本来スルーホールとパッド間に形成されるべきレジストが不足し、リフロー時にパッド上のはんだがスルーホール内に流れ込み、はんだ不良を引き起こすことがあります。

図4 スルーホールとパッド間のレジスト間隔

これは電気的な問題がなくても、製造上の制約によって発生する不良です。そのため、プリント基板製造メーカーの製造スペックを事前に確認し、図4 Afterのように、スルーホールとパッドの間に十分なレジスト間隔を確保した設計が重要です。

ポイント⑤:レジスト抜きと銅箔パターンの位置関係の考慮

部品搭載パッドに対して行うレジスト抜きは、通常、レジスト印刷のズレを考慮してパッドよりも大きく設計されます。しかし、パッドから太いパターンを引き出した場合(図5 左側)、パターンがレジスト抜き領域にかかり、実際よりも広い範囲の銅箔が露出することがあります。

図5 レジスト抜きと銅箔の距離

このような場合、設計時のパッドサイズと異なってしまったり、隣接するパッド間にパターンが存在する場合、露出した銅箔パターン同士が近接し、ショートを引き起こす可能性があります。そのため、パターン設計時にはオーバーレジストにするなど、レジスト抜き領域を考慮したパターン設計を行い、不要な銅箔の露出を防ぐ必要があります。機能的には問題がない場合でも、量産実装においてエラーの原因となる可能性があるため注意が必要です。

【その他ポイント】

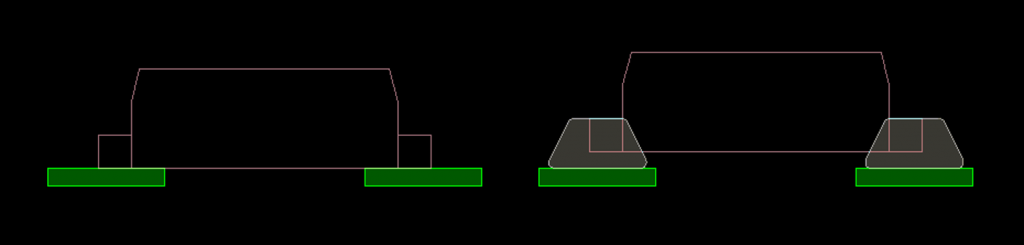

ポイント⑥:設計者と実装者の連携と実装評価

メタルマスクの開口設計は、部品カタログに推奨値がない場合が多く、パッド寸法と同径で設計されがちです。しかし、これではパッドや部品に対してはんだ量が過剰となり、図6 右側のように、はんだの上に部品が乗り上げて傾くなどの実装不良を引き起こすことがあります。特に小型部品においてこの傾向が見られます。

図6 メタルマスクの開口寸法

このような不良を防ぐためには、設計者と実装者が密に連携を取り、実装評価を繰り返しながら、最適なメタルマスクの開口寸法を検討していくことが重要です。

パターン設計ならアート電子にお任せください!

いかがでしたでしょうか。

今回は、実装不良を防ぐパターン設計における重要ポイントをご紹介しました。

ちなみに、アート電子では、パターン設計のみならず、

回路設計〜部品実装まで一貫して対応することが可能ですので、

お困りの案件がございましたら、まずは一度当社にご相談ください。

また、当社ではその他の多数の技術情報をWEBサイトにアップしていますので、

ご興味をお持ちの方はぜひご一読頂ければと思います。

■ 厚銅基板の品質トラブルを回避するため、押さえておきたい設計ポイント