前回は部品選定に関する実際に起きたトラブルの例をご紹介しました。

内容は、基板メーカー推奨のL/Sの値より小さいサイズで部品取り付け用パッドを設計してしまった結果、製造された基板上では設計値よりパッドサイズが縮小してしまい、この部品取り付け用パッドに塗るはんだの量などに悪影響が生じてしまい、部品がはんだの上に乗り、部品が傾いてしまった事例でした。

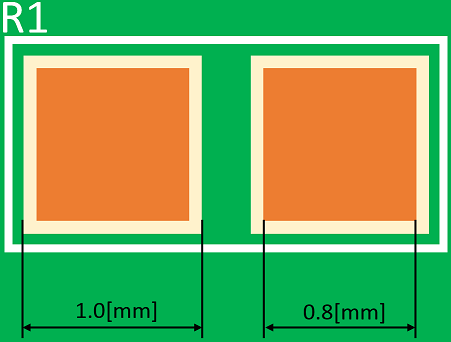

今回は、このパッド縮小の対策方法についてご紹介したいと思います。弊社では、通常部品取り付け用パッドのサイズに対して片側0.1[mm]オフセットしてレジスト開口部を設置しています(図1参照)。例えば、0.8[mm]×0.8[mm]のパッドのレジスト開口部は1.0[mm]×1.0[mm]となります。

図1:普通の部品パッド設計例

パッドサイズよりレジスト開口部より大きいのでパターンの配線の引き出のやり方で多少パッドのサイズが変形したりしますが、普通の基板では特に問題ありません。

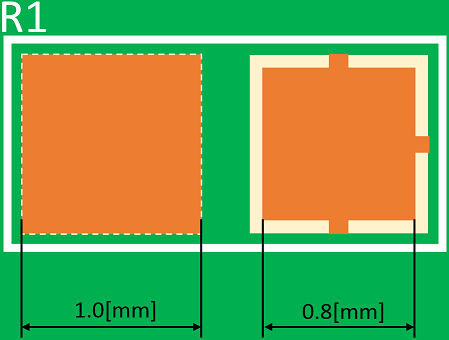

図2の左側パッドの例はGNDベタ面で部品取り付け用パッド全体を埋めてしまった場合です。

この場合、もともと、0.8[mm]×0.8[mm]のサイズのパッドをベタ面で埋めてしまったので、1.0[mm]×1.0[mm]のレジスト開口部のサイズまでパッドサイズが拡大されます。

右側のパッドの例はGNDベタ面にサーマル接続をした場合です。

上記の例のように部品取り付けパッドの配線の方法によって若干パッドの形状が変化してしまいます。

※15回目でご紹介したトラブルはこの逆で銅箔の部分が縮小してしまった場合です。

図2:部品パッドからの引き出し方法の違いによるパッド形状の変化

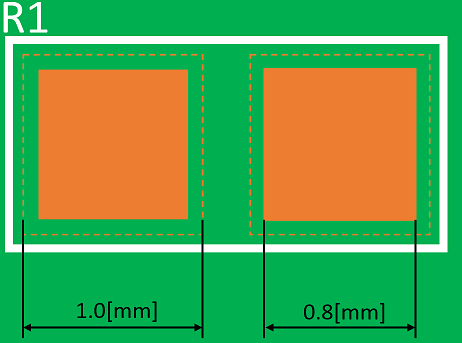

図3では、この性質を利用して銅箔部分を少し大きくして1.0[mm]×1.0[mm]で設計を行い、レジスト開口部を逆に少し小さく0.8[mm]×0.8[mm]で設計した例です。

この方法でパッドの設計を行なうと、銅箔よりレジスト開口部が小さい為、図2でご紹介したパッドからの配線の引き回し方によるパッドサイズの変化や15回目でご紹介しましたパッドサイズの増減も多少吸収することが可能となり、左右でのパッド形状の変化も軽減できます。