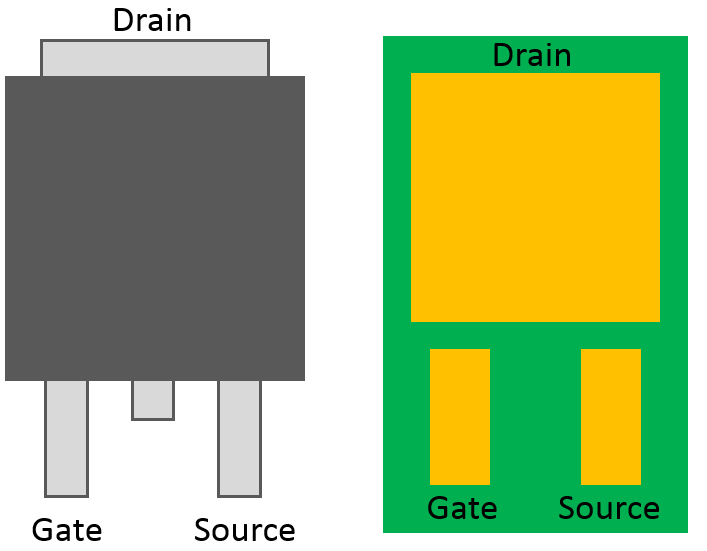

前回はプリント基板の小型化を考慮したタイプの図1のような表面実装タイプFETの取り付けパッドの設計方法をご紹介しました。

図1一般的な表面実装タイプのFETの形状

今回は表面実装タイプのFETのメタルマスク開口についてご紹介します。

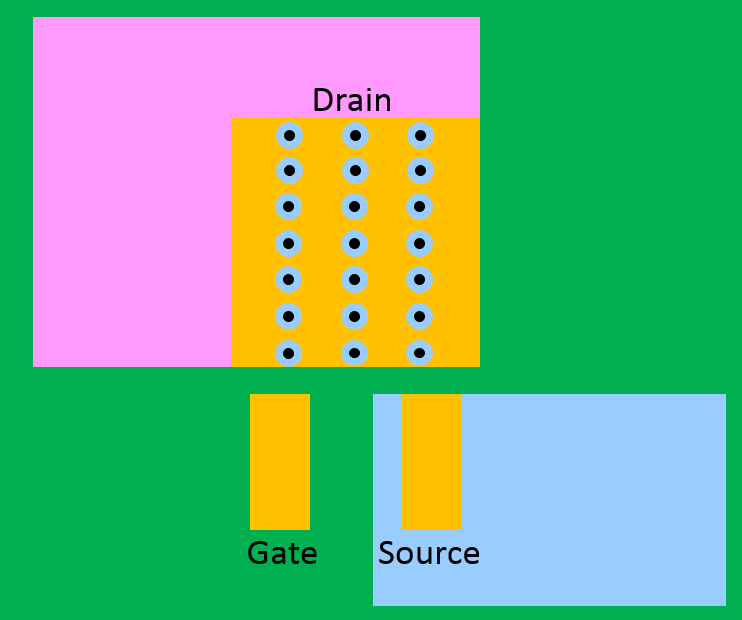

前回、FETの放熱対策をコンパクトにする為にDrain端子のレイアウト方法をご紹介しました。

コンパクトにする方法は、図2のようなDrain端子に放熱用スルーホールを打つという方法です。

図2 Drain端子に放熱用スルーホールを設置する例

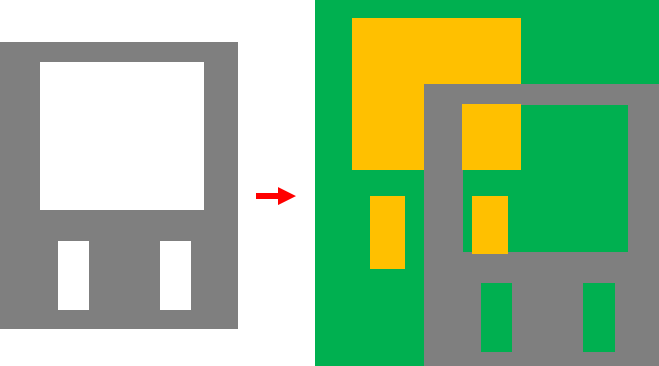

ここから今回のテーマの話に移りますが、今回例に挙げている表面実装タイプのFETのPAD用のメタルマスクは、図3のようにPADと同形状になると思います。

図3 表面実装用FETの一般的なメタルマスク開口

この形状のメタルマスク設計でも特に問題はありませんが、前回ご紹介したようにrain端子に放熱用スルーホールを打った場合

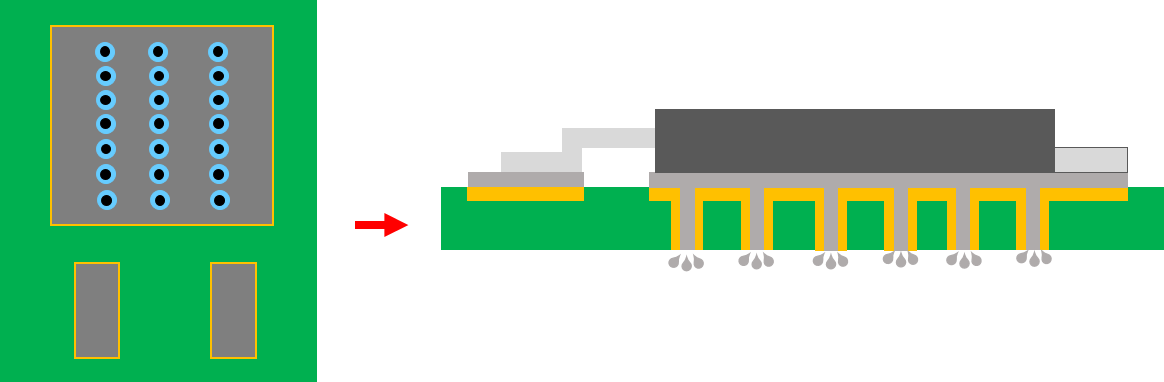

同じ開口のメタルマスクを使用するとリフロー工程ではんだ付けをした時に図4のように放熱用のスルーホールの中を通ってはんだが流れ落ちてはんだの量が少なくなってしまって実装不良が起こる場合があります。

図4 放熱対策用スルーホールからはんだが流れ出るイメージ

図4 放熱対策用スルーホールからはんだが流れ出るイメージ

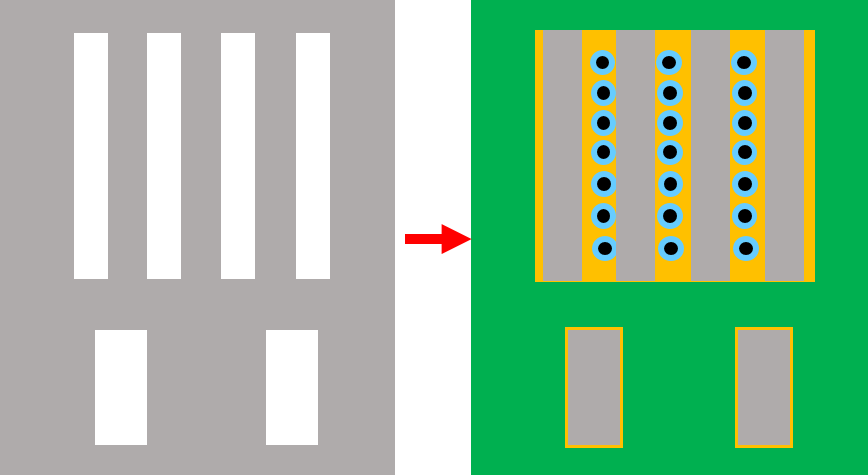

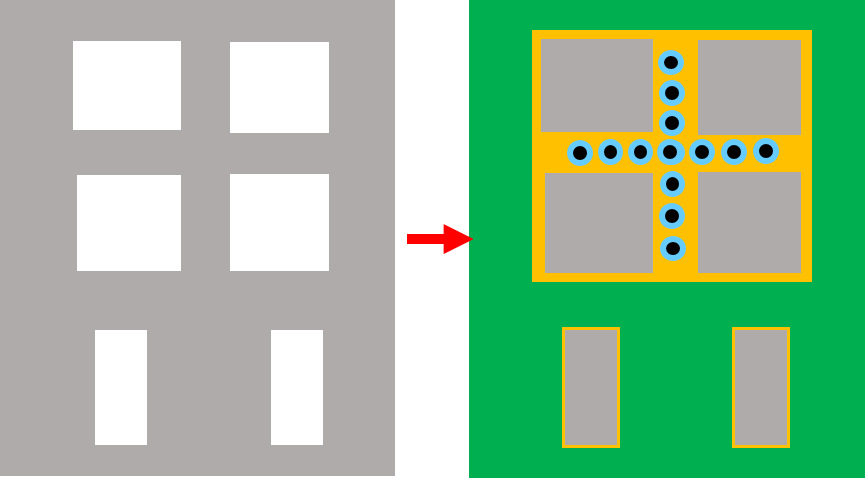

この対策として、図5や6のようにメタルマスクの開口やスルーホールの配置を工夫するとはんだの流れ出し防止に効果的です。

図5 はんだ流れ防止対策をしたメタルマスク開口例

図6 はんだ流れ防止対策をしたメタルマスク開口例