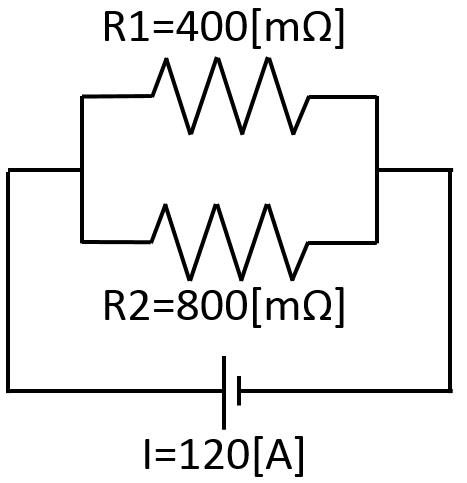

図1 簡単な例題回路

図1 簡単な例題回路

前回は、図1の回路例でオームの法則に従ってR1,R2に流れる電流値を算出してR1,R2に必要なパターン幅を決める配線例をご紹介しました。

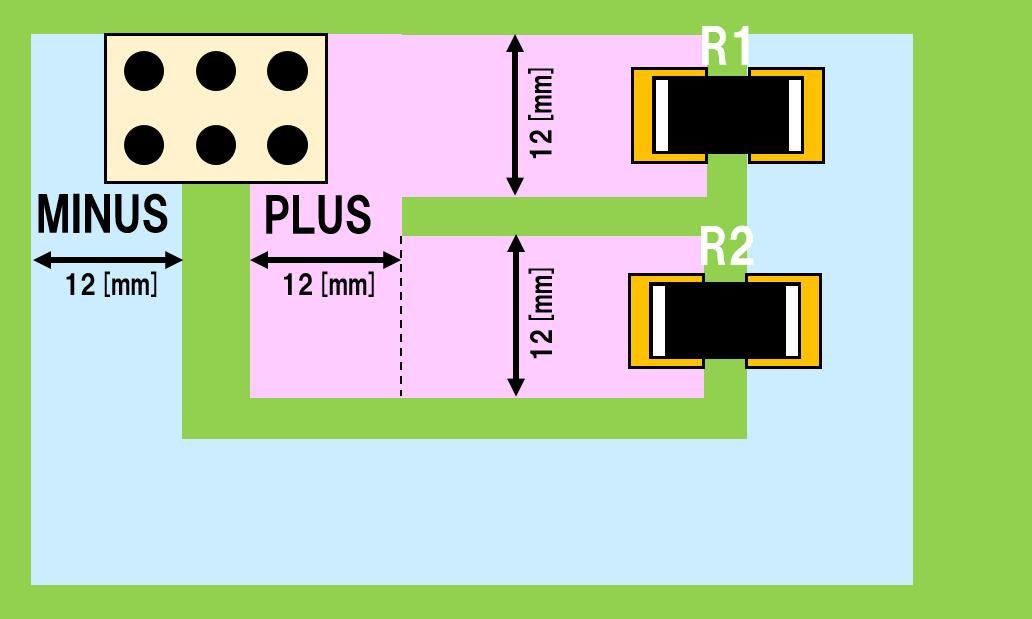

まず、前回ご紹介した基板設計例を図2,図3に示します。

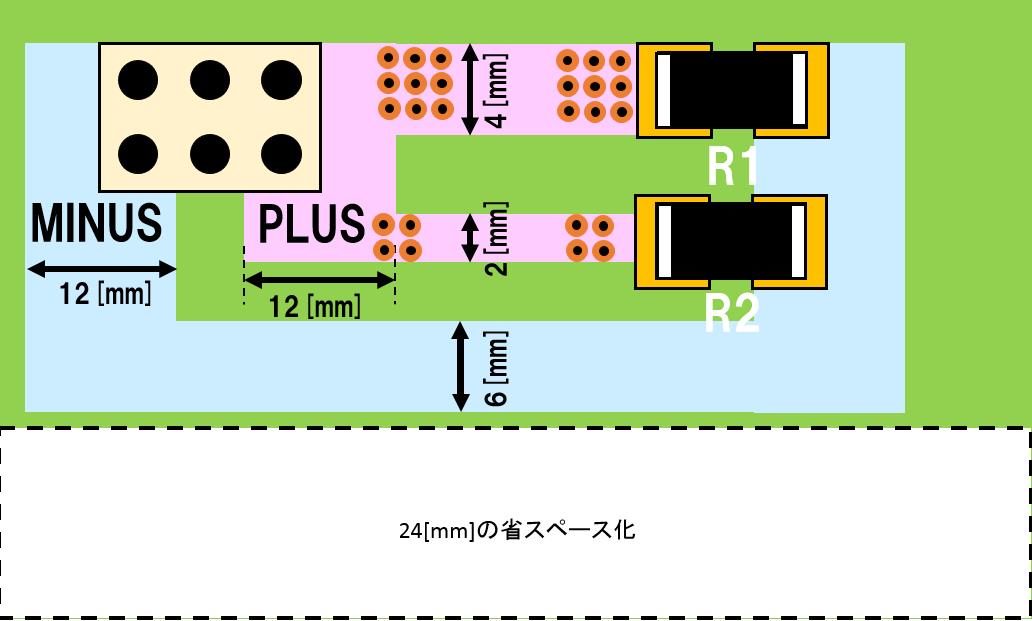

今回は、図3の基板設計例を更に小型化する為に、大電流が流れる経路を配線層を分けて配線をした場合の例をご紹介します。

図2 小型化をする前の基板設計例

図2 小型化をする前の基板設計例

図3 オームの法則にしたがってパターン幅を決めた場合の設計例

図3 オームの法則にしたがってパターン幅を決めた場合の設計例

図3の基板設計例は図2の基板設計例からすでに12[mm]省スペース化をしていますが、この図3の基板設計例を更に小型化する方法としてPLUSの経路とMINUSの経路を配線層を分けて配線をします。この時、解説を簡単にする為に、今回は配線層を切り替える為のスルーホール1個に流せる電流値を10[A]としてお話をします。

※実際のスルーホール1個に流せる電流値は基板の仕様によって異なりますので、必ず、スルーホール1個に流せる電流値を確認してください。

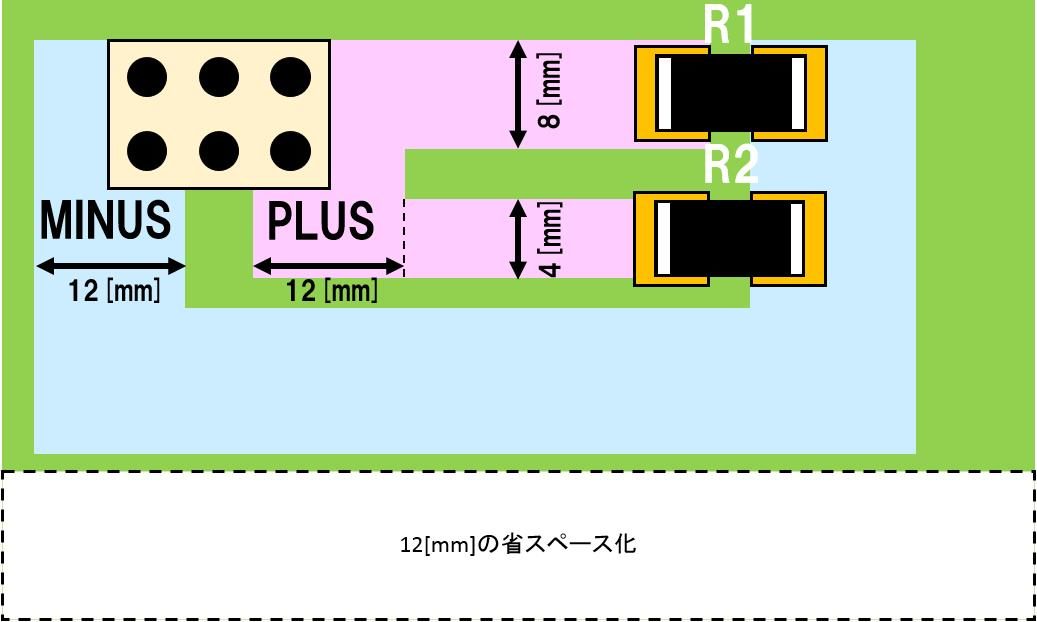

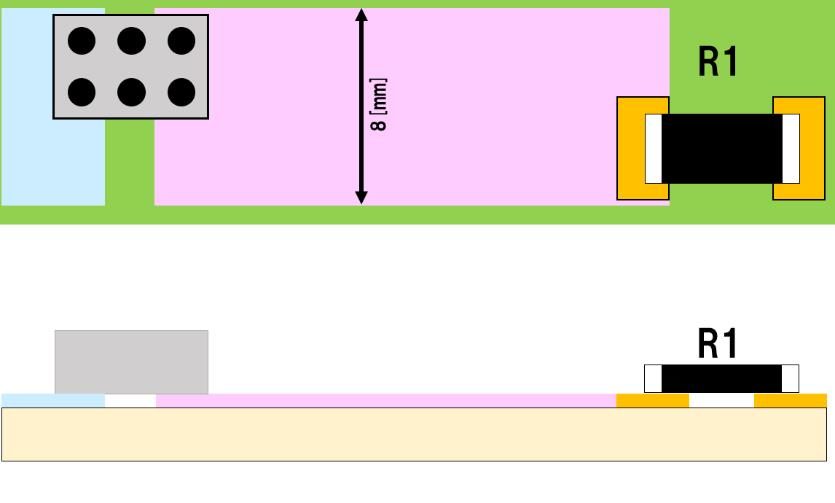

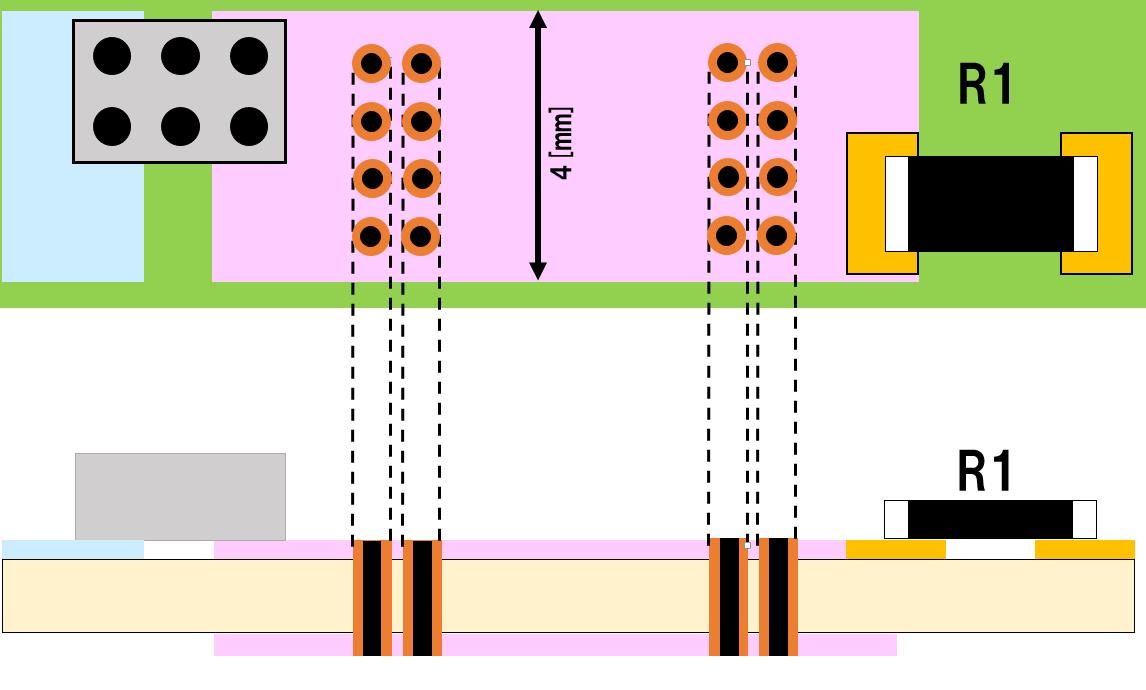

R1の配線の経路のイメージを図4に示します。図4の上側の図は基板上側から見た図です。下側の図は基板側面から見た断面図です。前回はR1の経路に流れる電流80[A]を許容するパターンをL1面だけで設計したので、パターン幅は8[mm]必要となりました。

図4 R1の配線の経路

図4 R1の配線の経路

今回はR1の経路をL1面とL2面へ分けて配線することでパターン幅を縮小させます。R1の経路をL1面とL2面へ分けて配線したイメージを図5に示します。

図5 L1面とL2面へ分けて配線したイメージ

今回の事例は単純にL1面に幅4[mm]の経路、L2面に幅4[mm]の経路を確保して表裏で合計8[mm]のパターン幅の経路を確保するという考え方です。

注意が必要なところは、今回の事例はR1の経路に流れる電流が80[A]なのでL1面からL2面へ層を切り替える時、必要なスルーホールの数は、80[A]を許容するスルーホールの数が必要となります。

今回の事例では、層の切り替えのポイントで8個ずつ必要となります。

図6 今回の事例を活用した場合の基板レイアウト

この大電流が流れる経路をL1面とL2面へ上手く分けて配線をすることで、今回の事例図6のようにでは図2の時より単純にパターン幅を縮小した分の24[mm]省スペース化が可能となります。

時と場合によりますが、この方法で基板のサイズを小さくする時に活用できると思います。