外観検査において一目で不良と分かるようにシルク印刷を行なうことが、プリント基板の不良率の低減と製品の品質安定に繋がります。

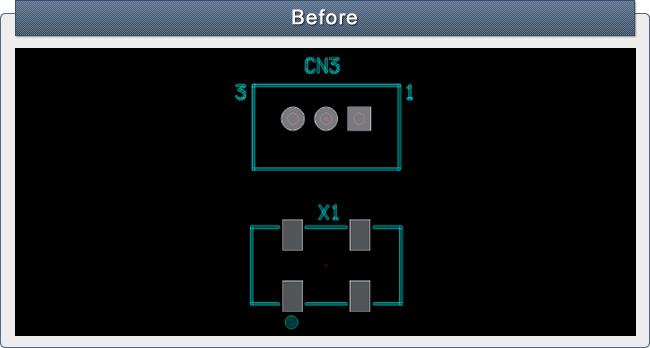

通常は上記の例のようにピン番号表記やドットで1ピンの位置を表記し分かるようにしますが、部品外形の特徴が表現されていません。

この場合、実際の部品のどこが1ピンであるか、確認する必要があります。1ピンのわかりやすい部品であれば問題ありません。

このようなシルク印刷になると1ピン表記がなかったり、別の記号があったりすると、勘違いをし逆実装となる可能性もあります。

また、確認のために実装工程がストップすることもあります。実装後の外観検査において良品/NGの判別がつきにくくなります。

![]()

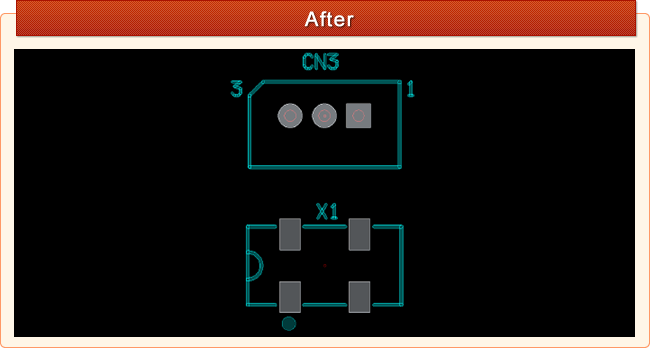

上記のようにピン位置の表記に加えて、部品外形の特徴をプリント基板上の外形シルクで表現するようにすると、

逆実装の防止にもなりますし、極性確認の手間も不要となります。逆実装を行なったときにでも外観検査で不良判定することができます。

電気的検査で不良品をはじくことも重要ですが、外観検査においても不良品を判別しやすく作りこむことも重要です。

プリント基板の品質を安定化させるためには、実装におけるトラブルを低減させると共に

発生したトラブルをいかに早期に発見し不良品を摘出するかも重要な課題です。

プリント基板上にシルクを印刷する際には、ピン位置の表記だけではなく、

逆実装を防止するためにシルク表記を工夫し外形の特徴も記載するようにすれば、

もし逆実装を行なっ た際でもNG品として摘出することができます。