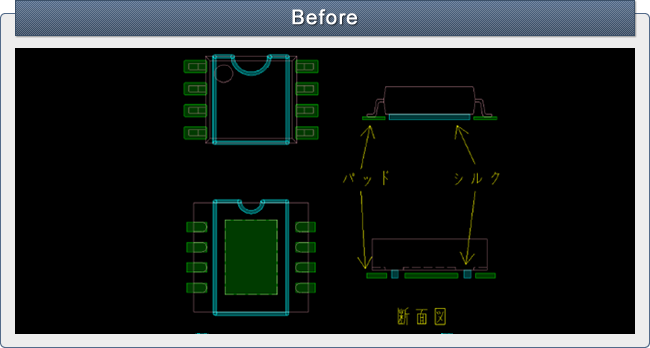

実装する部品のシルク印刷は1ピンの位置や形状だけではなく、場所も考慮する必要があります。

上記の例では部品下にシルク印刷があり、1ピンの向きが分かるようになっていますが、

SONやQFNパッケージのような部品下に電極パッドがあり、基板と密着するような部品の場合シルクの厚みで部品が浮いてしまい半田不良や未接続など実装不良となることも考えられます。

![]()

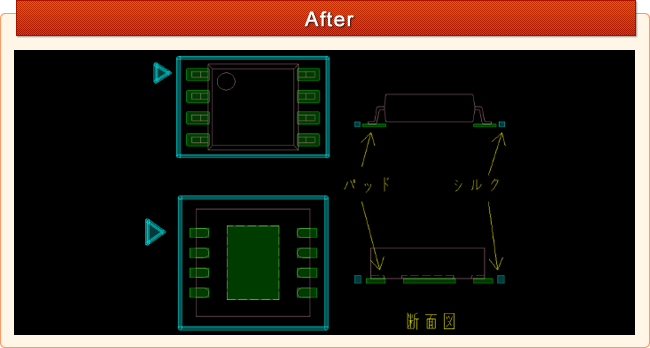

半田不良や未接続など実装不良になることを防止する為、部品を実装した際、シルクの厚みに影響されないようにします。

上記の様に部品を囲い、部品下にシルクが来ないようにします。スペースが無いなど、場合によっては1ピンの表記だけにします。

プリント基板の品質を安定化させるためには、実装におけるトラブルを低減させる為シルク印刷の位置についても注意する必要があります。

電子部品の小型化や高密度化でシルク文字や記号等も無い基板もありますが、シルクの厚みによる影響も出てきます。

ICだけではなくコネクタなど基板に密着するような部品は注意することでトラブルを避けることが出来ます。