プリント基板の試作をする段階で,基板に実装されるチェック端子の

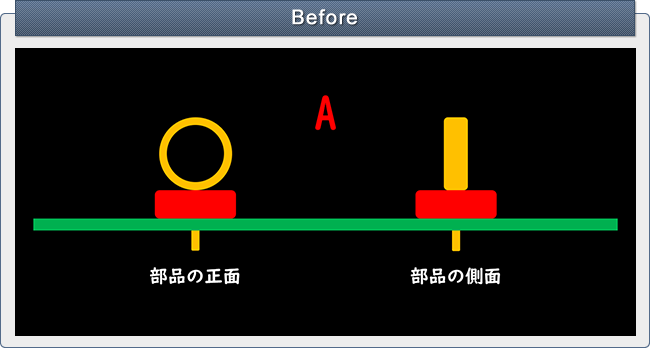

部品の種類は,一般的に上図の形状Aが多いと思います。

形状Aのチェック端子の部品を採用した場合は,

部品の実装作業は,1個ずつ手作業で基板に実装することになります。

1個ずつ手作業で基板に実装することになるので,

チェック端子のリングの向きなども調整しながらの作業となる為,

形状Aのチェック端子の実装作業には,時間が必要となる傾向にあります。

![]()

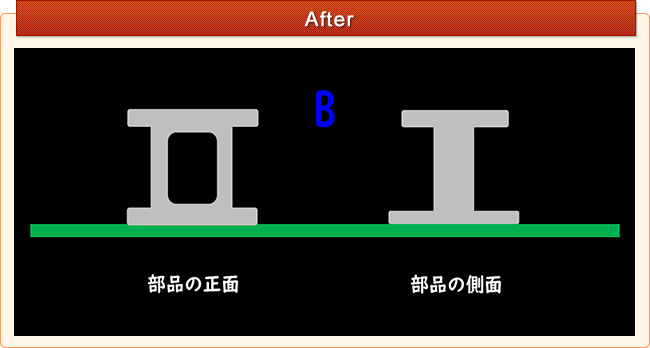

形状Bのチェック端子の部品を採用した場合は,

チップマウンターで機械実装が可能となる為,

形状Aと比べると格段にチェック端子の実装スピードが上がります。

理由は,チェック端子の上側に平面があるからです。

この平面があることで、チップマウンターの部品吸着ノズルで

部品を吸着(吸い上げる)ことが可能となります。

このように,チェック端子の形状の違いだけでも,

部品の実装工程の生産スピードが大きく異なります。

基板の用途,基板の製造期間の都合で,

チェック端子の形状を選択した方が良い場合があります。